VERLEGEHINWEISE FÜR BETONPFLASTER

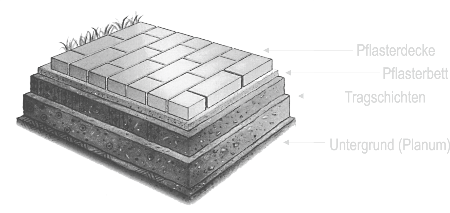

Tragschicht

Grundbedingung für eine erfolgreiche Flächenbefestigung ist eine ausreichend tragfähige Unterlage (Untergrund und Unterbau), auf welche die Tragschicht in der erforderlichen Dicke aus kornabgestuftem

Kies - Schottermaterial aufgebracht und mit einer geeigneten Rüttelplatte verdichtet wird.

Dabei sollte an den Untergrund, den Unterbau und die Tragschicht die gleiche Ebenheitsanforderung gestellt werden, welche auch vom fertigen Pflasterbelag gefordert wird. Eine Pflasterfläche erhält

ihre Stabilität und Langlebigkeit in erster Linie durch den sorgfältigen Einbau der Materialien unterhalb der Decke. Jene Tragschicht hat die Aufgabe, die Lasten aufzunehmen und an den Unterbau

weiterzuleiten. Auch die Wasserdurchlässigkeit zum Untergrund muss sichergestellt sein. Die Stärke der Tragschicht ist von der Wasserdurchlässigkeit der Böden und von der späteren Nutzung der Fläche

abhängig.

Beim Aufbau der Tragschichten sind folgende Dicken zu empfehlen:

(Alle Angaben ohne Gewähr)

Belastungsart Tragschichtdicke Steindicke Aushubtiefe

in mm

in mm in mm

Nur begehbar ca. 150 - 200 80

ca. 270 - 320

Pkw befahrbar ca. 250 - 400 80

ca. 370 - 520

Lkw / Traktor / Stapler ca. 400 - 600 80 ca. 520 - 720

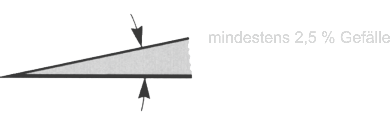

Schon beim Aushub muss ein Gefälle von mindestens 2,5 % eingeplant werden, damit eine funktionierende Tragschichtenentwässerung ermöglicht wird.

Randeinfassung

Eine stabile Randeinfassung ist von großer Bedeutung, da diese dafür sorgt, dass die Pflasterfläche richtig eingespannt wird und die Bettungs- und Fugenmaterialien nicht entweichen können.

Stabile Randeinfassung mit Fundament und Rückenstütze aus wasserdurchlässigem Beton.

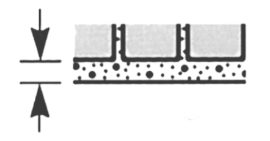

Pflasterbett

Das Verlegebett muss im verdichteten Zustand eine Dicke von 30-50 mm aufweisen. Als Bettungsmaterial sollte, je nach späterer Belastung und Verwendungszweck der Fläche, Hartgesteinsplitt-Sandgemische

der Körnung 0-5 mm verwendet werden. Für versickerungsfähige Pflasterflächen werden Hartgesteinsplitte der Körnung 2-5 mm, bzw. 1-3 mm empfohlen.

Die Einhaltung der Mindestdicke des Verlegebetts von 30 mm ist zum Ausgleich der nicht vermeidbaren, zulässigen Maßtoleranzen bei Betonpflaster nötig. Die Einhaltung der Maximaldicke des

Pflasterbettes von max. 50 mm ist aus Gründen der Spurrinnenvermeidung erforderlich. Die Bettungsschicht wird je nach Steinart und Steindicke mit ca. 10 mm Überhöhung ausgeführt da sich der

Pflasterbelag durch das Abrütteln noch um ungefähr diesen Wert senken wird.

Das Bettungsmaterial muss auf das Tragschicht- und das Fugenmaterial abgestimmt sein: Bettungsmaterial darf nicht in die Tragschicht, und das Fugenmaterial nicht in das Bettungsmaterial einrieseln

(Kornabstufung).

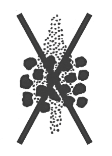

Fugenausbildung

Pflastersteine aus Beton müssen normgemäß durch ihre flexible Bauweise immer mit einer Fugenbreite von 3-5 mm verlegt werden. Die so erreichten Zwischenräume ermöglichen das Einsanden des

Pflasterbelages und verhindern dadurch den Kontakt der einzelnen Steine zueinander was eine Beschädigung der Steinkanten hervorrufen könnte. Zusätzlich dient die geforderte Mindestfugenbreite auch

dem Ausgleichen der unvermeidbaren fertigungsseitigen Maßtoleranzen. Bei fugenloser Verlegung (=Pressfuge) könnten die Steinkanten schon bei der Verlegung oder beim nachfolgenden Abrütteln beschädigt

werden.

Pflastersteine nicht press verlegen, sondern unbedingt die normgerechte Fugen-breite von 3 - 5 mm einhalten!

Fugenmaterial

Pflasterbeläge stellen je nach Art und Zweck andere Anforderungen an das Fugenmaterial. Grundsätzlich sollten nur saubere, möglichst gewaschene Sande verwendet werden. Pflaster in schwer belasteten

und stark befahrenen Flächen stellt andere Anforderungen an das Fugenmaterial als z. B. versickerungsfähige Pflasterbeläge. Das Ausfugen hat den Sinn die Abstände zwischen den einzelnen

Plastersteinen zu füllen und damit die gesamt Fläche zu verspannen. Wichtig ist, dass die Fugen immer vollständig gefüllt sind und auch später bei der Nutzung zeitweilig nachgesandet werden.

Engfugige und verzahnte Pflaster:

Saubere und mögl. gewaschene Edelbrechsande der Körnung 0,6-1,2 mm, 0-2 mm oder 0-3 mm je nach Fugenbreite des Pflasterbelags, der Beschaffenheit des verwendeten Pflasterbetts und der späteren

Belastung.

Versickerungsfähige Pflasterbeläge:

Saubere und mögl. gewaschene Edelbrechsande der Körnung 1-1,8 mm, 1-2 oder 1-2,5 mm, auch feine Hartgesteinsplitte der Körnung 1-3 mm oder 2-5 mm je nach Fugenbreite, Pflasterbett und späterer

Belastung.

Das Fugenmaterial muss kornabgestuft zum Bettungsmaterial gewählt werden um ein Einrieseln in die Pflasterbettung zu verhindern.

Für colorierte Pflasterbeläge empfehlen wir helle, saubere Fugensande, diese heben die Coloration besonders gut hervor.

Steinbedarf

Durch die fertigungstechnisch zulässigen und nicht vermeidbaren Maßtoleranzen bei Betonpflastern können keine verbindlichen Verlegebreiten angegebenen werden. Die vorgeschriebene Mindestfugenbreite

dient zum Ausgleichen jener Toleranzen und muss deshalb bei der Errechnung einer Verlegebreite mit eingerechnet werden.

Das exakte Verlegemaß muss nach ZTV Pflaster immer durch vorheriges Auslegen von Steinreihen des gelieferten Produktes, mit normgerechter Fugenbreite, auf der Baustelle bestimmt werden.

Verlegung

Grundsätzlich müssen bei der Verlegung immer Steine aus mehreren Steinpaketen, reihen- und scheibenweise gemischt entnommen werden, um eine Vermischung der einzelnen Steinpakete und Lagen

untereinander zu erreichen. Dies ist notwendig, da alle Betonprodukte bei der Herstellung natürlichen und unvermeidbaren Farb- sowie Strukturschwankungen unterliegen.

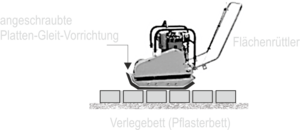

Einsanden und Abrütteln

Die Fugen der Pflasterflächen müssen nach dem Verlegen vollkommen eingesandet werden. Das Einsanden erfolgt kontinuierlich mit dem Fortschritt der Verlegearbeiten. Eine Pflasterfläche darf niemals

uneingesandet abgerüttelt werden, da es ansonsten zu Kanten- und Oberflächenschäden und zu Verschiebungen in der Pflasterfläche kommen kann.

Zudem muss die Pflasterfläche trocken und vor dem Verdichten gründlich von Schmutz und dem überschüssigen Fugensand gesäubert werden. Beim Abrütteln verschmutzter Flächen kann die Steinoberfläche

Schaden nehmen. Es können starke Kratzer, Verfärbungen und auch Kanten- und Oberflächenschäden entstehen.

Zum Abrütteln muss ein geeigneter Flächenrüttler mit einer Platten-Gleit-Vorrichtung (Kunststoffmatte) laut nachfolgender Aufstellung verwendet werden (regelkonformer Aufbau der Trag- und Bettungsschichten vorausgesetzt):

Steindicke Betriebsgewicht Zentrifugalkraft

in mm des Rüttlers

des Rüttlers

60 und il sentiero Platten 80 mm

ca. bis max. 130 kg ca. 18 - 20 kN

80 ca. 170 bis 200 kg ca. 20 - 30 kN

100 ca. 200 bis 600 kg ca. 30 - 60 kN

Nachsanden - Wartung - Pflege

Nach dem Abrütteln muss die Fläche noch komplett nachgesandet werden, d.h. die Fugen müssen wieder vollständig gefüllt sein.

Eine Pflasterfläche stellt ein flexibles Oberflächenbefestigungssystem dar, welches bei richtiger Wartung und Pflege auch stärksten Belastungen stand hält. Der Fugensand ist sofort einzukehren und

darf nicht auf der Fläche verbleiben da sonst evtl. Verfärbungen auf der Steinoberfläche entstehen können.

Eine äußerst wichtige Wartungsmaßnahme ist die regelmäßige Kontrolle der Pflasterfugen auf vollständige Verfüllung mit Fugensand.

Bei befahrenen Flächen erzeugen die Autoreifen eine Sogwirkung, durch welche den Fugen Sand entzogen wird. Auch Kehrmaschinen sorgen auf öffentlichen Flächen für leere Pflasterfugen. Wird der

Fugensand nicht regelmäßig durch “nachsanden” ersetzt, kann dies zu Schäden an den Pflastersteinen selbst und auch zu einer instabilen Flächenbefestigung führen.